Диаметр сверла под резьбу: таблица размеров по гост

Содержание:

- Виды резьбы

- Методика нарезания

- Как подобрать сверло под метчики-раскатники (бесстружечные)

- Применение метчика

- Использование метчиков

- Внутренняя нарезка

- Возможные проблемы и сложности

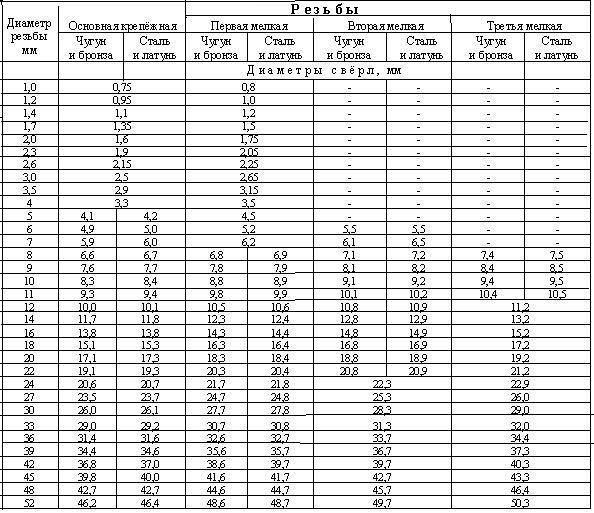

- Диаметр сверла под резьбу (таблица)

- Параметры отверстия

- Как нарезать правильно

- Процесс нарезания

- Технология нарезания резьбы в отверстиях

Виды резьбы

Различаются по основным характеристикам:

- системе исчисления диаметра (дюймовая, метрическая, другие);

- количество заходов (двух-, трех- или однозаходная);

- форма профиля (прямоугольный, трапециевидный, треугольный, круглый);

- направление вращения винта (левая или правая);

- размещение на детали (внутренняя или наружная);

- форма детали (конус или цилиндр);

- назначение (ходовая, крепежно-уплотнительная или крепежная).

Согласно перечисленным признакам выделяют следующие виды:

- цилиндрическая (MJ);

- метрическая и коническая (M, MK);

- трубная (G, R);

- Эдисона круглая (E);

- трапецеидальная (Tr);

- круглая для сантехнического крепежа (Kp);

- упорная (S, S45);

- дюймовая, в том числе цилиндрическая и коническая (BSW, UTS, NPT);

- нефтяного сортамента.

Методика нарезания

Ручным метчиком проводить нарезку можно соблюдая следующие этапы:

- высверлить проем под резьбу соответствующих диаметра и глубины;

- провести его зенкование;

- закрепить метчик в держателе или воротке;

- выставить его перпендикулярно рабочей полости, в которой будет осуществляться нарезание;

- ввинчивать метчик с легким нажимом по часовой стрелке в отверстие, подготовленное заранее под нарезание резьбы;

- через каждый полуоборот выворачивать метчик назад, чтобы срезать стружку.

Система резьб

Для охлаждения и смазывания поверхностей в процессе резки важно использовать смазочные материалы: машинное мало, олифу, керосин и тому подобные. Неправильно подобранная смазка может привести к некачественному результату нарезки

Как подобрать сверло под метчики-раскатники (бесстружечные)

Выбор сверла под раскатники, которые используются для выдавливания резьбы, имеет свои особенности. Деформация металла происходит как в направлении оси отверстия, так и в противоположном. Поэтому черновое отверстие под раскатку обычно сверлится большего размера, чем под нарезку со стружкой.

Например, для нарезания М8 с шагом 1.25 нужно взять инструмент диаметром 6.8 мм, а для получения М8х1.25 раскатыванием (выдавливанием) нужно просверлить черновое отверстие ⌀ 7.45 мм.

Сначала рассмотрим метрические бесстружечные метчики.

Таблица размеров отверстий под раскатники метрическая резьба крупный шаг (DIN 13/ГОСТ 24705):

| М | (доп. по ISO2 — 7H) | ||||

| 1 | 0,25 | *0,785 | 0,89 | 0,91 | 0,9 |

| 1,1 | 0,25 | *0,885 | 0,99 | 1,01 | 1,0 |

| 1,2 | 0,25 | *0,985 | 1,09 | 1,11 | 1,1 |

| 1,4 | 0,3 | *1,142 | 1,24 | 1,27 | 1,25 |

| 1,6 | 0,35 | *1,321 | 1,44 | 1,48 | 1,45 |

| 1,8 | 0,35 | *1,521 | 1,66 | 1,68 | 1,67 |

| 2,0 | 0,4 | *1,679 | 1,84 | 1,86 | 1,85 |

| 2,2 | 0,45 | **1,838 | 2,02 | 2,04 | 2,03 |

| 2,5 | 0,45 | *2,138 | 2,30 | 2,34 | 2,3 |

| 3 | 0,5 | 2,639 | 2,79 | 2,82 | 2,8 |

| 3,5 | 0,6 | 3,050 | 3,24 | 3,28 | 3,25 |

| 4 | 0,7 | 3,466 | 3,69 | 3,73 | 3,7 |

| 4,5 | 0,75 | 3,924 | 4,16 | 4,2 | 4,2 |

| 5 | 0,8 | 4,384 | 4,64 | 4,68 | 4,65 |

| 6 | 1 | 5,217 | 5,51 | 5,59 | 5,55 |

| 7 | 1 | 6,217 | 6,55 | 6,6 | 6,55 |

| 8 | 1,25 | 6,982 | 7,41 | 7,48 | 7,45 |

| 9 | 1,25 | 7,982 | 8,41 | 8,48 | |

| 10 | 1,5 | 8,751 | 9,28 | 9,37 | 9,35 |

| 11 | 1,5 | 9,751 | 10,28 | 10,37 | |

| 12 | 1,75 | 10,531 | 11,16 | 11,25 | 11,2 |

| 14 | 2 | 12,310 | 13,02 | 13,14 | 13,1 |

| 16 | 2 | 14,310 | 15,02 | 15,14 | 15,1 |

| 18 | 2,5 | 15,854 | 16,75 | 16,89 | 16,9 |

| 20 | 2,5 | 17,854 | 18,75 | 18,89 | 18,9 |

*Поле допуска по ISO1 – 5H. **Поле допуска по ISO2 – 6H.

Таблица диаметров отверстий под метчики-раскатники метрическая резьба мелкий шаг (DIN 13/ГОСТ 24705):

| МхШаг | (доп. по ISO2 — 7H) | |||

| 2×0,25 | *1,785 | 1,9 | 1,91 | |

| 2,2×0,25 | *1,985 | 2,1 | 2,11 | |

| 2,3×0,25 | *2,071 | 2,2 | 2,21 | |

| 2,5×0,35 | 2,201 | 2,36 | 2,38 | 2,37 |

| 2,6×0,35 | 2,252 | 2,46 | 2,48 | 2,47 |

| 3×0,35 | *2,701 | 2,87 | 2,89 | 2,88 |

| 3,5×0,35 | *3,201 | 3,37 | 3,39 | 3,38 |

| 4×0,35 | *3,701 | 3,87 | 3,89 | |

| 4×0,5 | 3,639 | 3,79 | 3,82 | 3,8 |

| 5×0,5 | 4,639 | 4,79 | 4,82 | 4,8 |

| 6×0,5 | **5,599 | 5,8 | 5,83 | 5,8 |

| 6×0,75 | 5,424 | 5,63 | 5,7 | 5,7 |

| 7×0,75 | 6,424 | 6,67 | 6,72 | 6,7 |

| 8×0,5 | **7,599 | 7,8 | 7,83 | |

| 8×0,75 | 7,424 | 7,67 | 7,72 | 7,7 |

| 8×1 | 7,217 | 7,51 | 7,6 | 7,55 |

| 9×0,75 | 8,424 | 8,67 | 8,72 | 8,7 |

| 9×1 | 8,217 | 8,55 | 8,6 | 8,6 |

| 10×0,5 | **9,599 | 9,8 | 9,83 | 9,8 |

| 10×0,75 | 9,424 | 9,67 | 9,72 | 9,7 |

| 10×1 | 9,217 | 9,51 | 9,6 | 9,55 |

| 10×1,25 | 8,982 | 9,41 | 9,48 | 9,45 |

| 11×1 | 10,217 | 10,55 | 10,6 | 10,6 |

| 12×1 | 11,217 | 11,52 | 11,61 | 11,55 |

| 12×1,25 | 10,982 | 11,43 | 11,5 | 11,45 |

| 12×1,5 | 10,751 | 11,29 | 11,38 | 11,35 |

| 14×1 | 13,217 | 13,55 | 13,61 | 13,6 |

| 14×1,25 | 12,982 | 13,43 | 13,5 | 13,45 |

| 14×1,5 | 12,751 | 13,29 | 13,38 | 13,35 |

| 15×1 | 14,217 | 14,55 | 14,61 | 14,6 |

| 15×1,5 | 13,751 | 14,26 | 14,36 | 14,35 |

| 16×1 | 15,217 | 15,55 | 15,61 | 15,6 |

| 16×1,5 | 14,751 | 15,29 | 15,38 | 15,35 |

| 18×1 | 17,217 | 17,55 | 17,61 | 17,6 |

| 18×1,5 | 16,751 | 17,29 | 17,38 | 17,35 |

| 18×2 | 16,310 | 17,02 | 17,14 | 17,1 |

| 20×1 | 19,217 | 19,55 | 19,61 | 19,6 |

| 20×1,5 | 18,751 | 19,29 | 19,38 | 19,35 |

| 20×2 | 18,310 | 19,02 | 19,14 | 19,1 |

| 22×1,5 | 20,751 | 21,26 | 21,36 | |

| 22×2 | 20,310 | 21 | 21,15 | |

| 24×1,5 | 22,751 | 23,26 | 23,38 | |

| 24×2 | 22,310 | 23,01 | 23,16 | 23,1 |

*Поле допуска по ISO1 – 5H. **Поле допуска по ISO2 – 6H.

Теперь разберем раскатники для дюймовой (трубной) резьбы.

Таблица диаметров под метчики-раскатники трубная резьба Витворта (DIN ISO 228/1):

| G | Число ниток на дюйм | |||||

| G 1/16″ | 28 | 7,723 | 6,843 | 7,24 | 7,32 | |

| G 1/8″ | 28 | 9,728 | 8,848 | 9,24 | 9,32 | 9,25 |

| G 1/4″ | 19 | 13,157 | 11,890 | 12,48 | 12,56 | 12,55 |

| G 3/8″ | 19 | 16,662 | 15,395 | 15,99 | 16,06 | 16,06 |

| G 1/2″ | 14 | 20,955 | 19,172 | 20,02 | 20,12 | 20,05 |

| G 5/8″ | 14 | 22,911 | 21,128 | 21,97 | 22,07 | |

| G 3/4″ | 14 | 26,441 | 24,658 | 25,5 | 25,6 | |

| G 7/8″ | 14 | 30,201 | 28,418 | 29,26 | 29,36 | |

| G1″ | 11 | 33,249 | 30,931 | 32,05 | 32,18 | |

| G 1 1/8″ | 11 | 37,897 | 35,579 | 36,7 | 36,83 | |

| G 1 1/4″ | 11 | 41,910 | 39,592 | 40,72 | 40,84 | |

| G 1 3/8″ | 11 | 44,323 | 42,005 | 43,13 | 43,26 | |

| G 1 1/2″ | 11 | 47,803 | 45,485 | 46,61 | 46,74 | |

| G 1 3/4″ | 11 | 53,746 | 51,428 | 52,55 | 52,68 | |

| G 2″ | 11 | 59,614 | 57,296 | 58,42 | 58,55 |

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

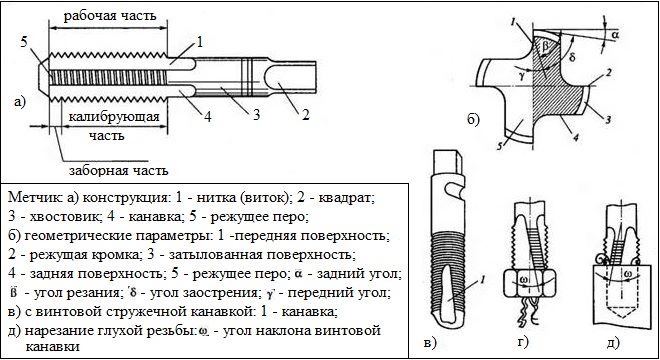

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

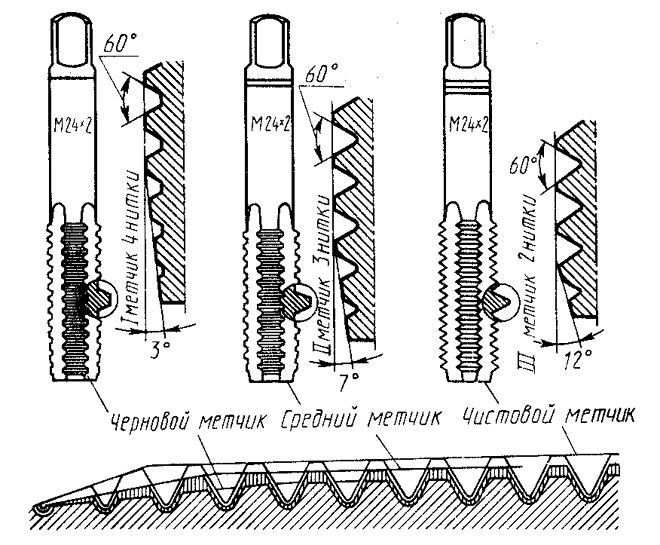

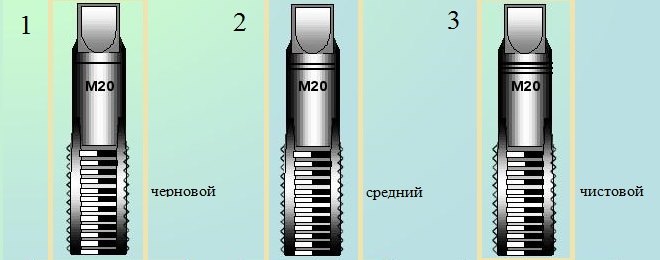

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Использование метчиков

В реальной практике на производстве, а также в разных мастерских чаще всего используют метчики. В них реализован принцип последовательного внедрения режущих кромок в тело обрабатываемой детали. Но имеется не один ряд зубьев, как у гребенки. Используют мощное тело, способное центровать инструмент внутри отверстия.

Это интересно: Навес маркиза

Метчик:

а) конструктивные элементы: 1 – нитка нарезной части; 2 – квадратный хвостовик для передачи крутящего момента; 3 – цилиндрическая часть хвостовика; 4 – канавка для сбора стружки; 5 – режущие кромки (перья); б) геометрические параметры режущей части: 1 – передняя поверхность, обращенная к детали; 2 – режущая кромка, зубья треугольного типа; 3 – затылованная часть, задняя поверхность; 4 – обратная часть, образующая опору; 5 – перо; α – задний угол затылованной части; β – угол при вершине, его еще называют углом резания; δ – угол заострения кромок режущей пластинки (треугольника); γ – передний угол, обращенный к снимаемому материалу; в) метчик, имеющий прямую стружечную канавку: 1 – канавка для сбора стружки; г) метчик, имеющий винтовую стружечную канавку. Обычно бывает на машинных инструментах с подачей СОЖ под давлением; д) для нарезания глухих резьб на станках

Выбор той или иной конструкции обуславливается особенностями выполнения процесса. В арсенале большинства мастеров используются метчики с прямыми канавками. После выполнения одного прохода инструмент вынимается наружу. С него удаляются стружка и иные включения, которые могут оказаться в отверстии.

С одного прохода резьба не нарезается полностью. Обычно применяют черновой и чистовой метчики.

Виды резьбовых метчиков

Чтобы вращать метчик, расположенный в отверстии используется вороток. Конструктивное исполнение может быть самым разнообразным.

Типы воротков для ручного нарезания резьбы в отверстиях

Последовательность использования инструмента

Чаще всего в состав набора входят два метчика. Но для получения качественных резьб могут применять и комплекты, куда входят три инструмента. Некоторые производители кроме параметров нарезаемой резьбы указывают буквы: А, В, С. Другие наносят несколько рисок:

- 1 риска на черновом;

- 2 риски на основном;

- 3 риски на чистовом.

Кроме внешних обозначений вид метчика можно отличить по ряду признаков:

- черновой инструмент первого прохода имеет минимальный диаметр. Достаточно замерить с помощью штангенциркуля наружный размер, чтобы найти его в наборе. У него часть, входящая в первую очередь, имеет мелкие зубья, вершины срезаны почти до нуля;

- у второго метчика в наборе перьевые гребенки заметно длиннее. Значение диаметра будет средним из трех. Последние зубья нарежут резьбу полного профиля;

- у чистового метчика практически все зубья имеют одну высоту. Замыкающие не режут, а калибруют образованные винтовые канавки в отверстии.

Общий вид метчиков из набора

Внутренняя нарезка

Чтобы оснастить заготовку отверстием под резьбу внутреннего типа, первый делом следует грамотно подобрать размер сверла для М4 или другого размера резьбы согласно ГОСТ.

Выбрав сверло, мастер приступает к выполнению отверстий под резьбу.

Чтобы перейти к использованию специального метчика для нарезки М4, сначала выполненное отверстие обрабатывается инструментом — зенкером. Это позволяет добиться нужной чистоты отверстия.

В процессе нарезки канавок в металлической заготовке материал немного выдавливается

Из-за этого важно правильно подобрать размер сверла. Сверло используется несколько больше, чем внутренний резьбовой диаметр используемого инструмента.

При работе с металлом повышенной твердости существенно изменить величину отверстия при формировании канавок не удастся из-за характеристик материала.

Если выполняется обработка металла средней или небольшой твердости, размеры сделанного отверстия сильно меняются

При совпадении величины отверстия с внутренним резьбовым диаметром начнется активное выдавливание в процессе обработки. Излишки будут негативно воздействовать на метчик. Инструмент начнет перегреваться, стружка прилипнет к внутренним поверхностям. В результате вы получите резьбу с неправильными канавками, плюс сильно рискуете сломать свой метчик.

Для определения диаметра подходящего сверла используется специализированная таблица. В ней четко указаны все основные параметры, что позволяет новичку быстро разобраться во всех нюансах.

Возможные проблемы и сложности

При нарушении технологии использования или из-за износа устройства при нарезке резьбы могут ломаться. Такая ситуация всегда перерастает в трудноразрешимую проблему. Изготавливаются метчики из лучших марок сталей. Поэтому высверлить оставшуюся в отверстии часть сломанного инструмента стандартным сверлом невозможно.

Таким образом, допускать поломки инструмента нельзя. Чтобы такого не случилось, во время работы следует соблюдать следующие правила:

- отверстие в заготовке нужно сверлить достаточно большое;

- во время работы нельзя допускать перекосов;

- к воротку не стоит прикладывать слишком большие усилия;

- нельзя забывать делать обратный половинный оборот для удаления стружки.

Высверлить сломавшийся фрагмент инструмента из отверстия невозможно. Но для его извлечения можно применить инструмент экстрактор. Его шпильки заводятся в канавки и зажимаются с другой стороны в цилиндрической оправке. Проворачивая оправку воротком, можно аккуратно выкрутить оставшийся в отверстии фрагмент. Также для извлечения обломков из заготовок может использоваться точечная сварка или метод вытравливания кислотой.

Другой проблемой использования метчиков является их слишком быстрый износ. Происходит так, когда во время работы в зону резания подается недостаточное количество СОЖ. Сильно изнашивается приспособление и при недостаточно высокой скорости нарезки.

В некоторых случаях поверхность выполненной резьбы может получаться рваной. Так происходит или из-за слишком высокой скорости нарезки, или из-за того, что на режущей кромке инструмента образовался нарост.

Чтобы избежать образования наростов, метчики для работы следует выбирать правильно. Для мягких материалов полагается использовать устройства без покрытия, для нержавеющих сталей – с покрытием типа V. Образовываться нарост может и из-за низкой скорости резания или недостаточного подвода СОЖ.

Диаметр сверла под резьбу (таблица)

SVERLA.info » Статьи » Диаметр сверла под резьбу

Цветом выделен основной шаг резьбы

| Метрическая резьба, М | |||

| Метчик | Сверло | Метчик | Сверло |

| М1.4х0.3 | 1.1 | М14х1.25 | 12.8 |

| М1.6х0.35 | 1.25 | М14х1 | 13 |

| М2х0.4 | 1.6 | М16х2 | 14 |

| М2.5х0.45 | 2.05 | М16х1.5 | 14.5 |

| М3х0.5 | 2.5 | М16х1.25 | 14.8 |

| М3.5х0.6 | 2.9 | М16х1 | 15 |

| М4х0.7 | 3.3 | М18х2.5 | 15.5 |

| М4х0.5 | 3.5 | М18х2 | 16 |

| М5х0.8 | 4.2 | М18х1.5 | 16.5 |

| М5х0.5 | 4.5 | М18х1 | 17 |

| М6х1 | 5 | М20х2.5 | 17.5 |

| М6х0.5 | 5.5 | М20х2 | 18 |

| М7х1 | 6 | М20х1.5 | 18.5 |

| М7х0.5 | 6.5 | М22х2.5 | 19.5 |

| М8х1.25 | 6.8 | М22х2 | 20 |

| М8х1 | 7 | М22х1.5 | 20.5 |

| М8х0.75 | 7.2 | М24х3 | 21 |

| М8х0.5 | 7.5 | М24х2 | 22 |

| М9х1.25 | 7.8 | М24х1.5 | 22.5 |

| М9х1 | 8 | М27х3 | 24 |

| М10х1.5 | 8.5 | М27х2 | 25 |

| М10х1.25 | 8.8 | М27х1.5 | 25.5 |

| М10х1 | 9 | М30х3.5 | 26.5 |

| М11х1.5 | 9.5 | М30х3 | 27 |

| М11х1.25 | 9.8 | М30х2 | 28 |

| М11х1 | 10 | М30х1.5 | 28.5 |

| М12х1.75 | 10.2 | М33х3.5 | 29.5 |

| М12х1.5 | 10.5 | М33х3 | 30 |

| М12х1.25 | 10.8 | М33х2 | 31 |

| М12х1 | 11 | М33х1.5 | 31.5 |

| М14х2 | 12 | М36х4 | 32 |

| М14х1.5 | 12.5 | М42х4.5 | 37.5 |

| Трубная резьба, G | |||

| Метчик | Сверло | Метчик | Сверло |

| G 1/8 | 8.8 | G 1 1/4 | 39.5 |

| G 1/4 | 11.8 | G 1 3/8 | 42 |

| G 3/8 | 15.25 | G 1 1/2 | 45.5 |

| G 1/2 | 19 | G 2 | 57.5 |

| G 5/8 | 21 | G 2 1/4 | 63.5 |

| G 3/4 | 24.5 | G 2 1/2 | 72.5 |

| G 7/8 | 28.25 | G 2 3/4 | 78.5 |

| G 1 | 30.75 | G 3 | 85.5 |

| G 1 1/8 | 35.5 |

| Дюймовая резьба UNC | |||

| 1/4х20 | 5.1 | 7/8х9 | 19.5 |

| 5/16х18 | 6.5 | 1х8 | 22.25 |

| 3/8х16 | 8 | 1 1/8х7 | 25 |

| 7/16х14 | 9.4 | 1 1/4х7 | 28.25 |

| 1/2х13 | 10.8 | 1 3/8х6 | 30.75 |

| 9/16х12 | 12.2 | 1 1/2х6 | 34 |

| 5/8х11 | 13.6 | 1 3/4х5 | 39.5 |

| 3/4х10 | 16.5 | 2х4 | 45 |

| Дюймовая мелкая резьба UNF | |||

| 1/4х28 | 5.5 | 3/4х16 | 17.5 |

| 5/16х24 | 6.9 | 7/8х14 | 20.5 |

| 3/8х24 | 8.5 | 1х12 | 23.25 |

| 7/16х20 | 9.9 | 1 1/8х12 | 26.5 |

| 1/2х20 | 11.5 | 1 1/4х12 | 29.75 |

| 9/16х18 | 12.9 | 1 3/8х12 | 33 |

| 5/8х18 | 14.5 | 1 1/2х12 | 36 |

| Трапецеидальная резьба Tr | |||

| Tr 8х1.5 | 6.6 | Tr 14х3 | 11.25 |

| Tr 10х1.5 | 8.6 | Tr 14х4 | 10.25 |

| Tr 10х2 | 8.2 | Tr 16х4 | 12.25 |

| Tr 10х3 | 7.5 | Tr 18х4 | 14.25 |

| Tr 12х2 | 10.2 | Tr 20х4 | 16.25 |

| Tr 12х3 | 9.25 | Tr 22х3 | 19.25 |

| Tr 14х2 | 12.2 | Tr 22х5 | 17.25 |

Чтобы нарезать внутреннюю резьбу метчиком, сначала необходимо просверлить отверстие определенного диаметра. В таблице указаны самые популярные резьбы и диаметры сверл, необходимые для сверления отверстий под резьбу.

Как найти какое сверло под резьбу без таблицы ?

Предположим, требуется нарезать резьбу М10х1.5.

- Узнаем номинальный диаметр резьбы: 10 мм.

- Узнаем номинальный шаг резьбы: 1.5 мм

- Вычитаем из первого значения второе: 10-1.5=8.5 мм

- Результат — 8.5 мм !

Усвоив этот метод можно легко и просто выбрать правильное сверло для нарезания резьбы.

Как использовать фильтр на сайте для выбора сверла под резьбу ?

В разделе Сверла по металлу реализован фильтр с параметром «Под резьбу», благодаря которому можно найти нужное сверло буквально в 2 клика мышки:

- Выбираем резьбу.

- Жмем «Применить».

- Получаем подходящие сверла.

Для каких материалов указаны значения в таблице ?

Указанные диаметры отверстий обеспечивают нарезание метрической резьбы в:

- сером чугуне

- сталях углеродистых обыкновенного качества

- сталях конструкционных качественных

- сталях конструкционных легированных

- сталях высоколегированных

- сплавах корозионностойких, жаростойких и жаропрочных

- сталях теплоустойчивых

- алюминиевых литейных сплавах

- меди

Полный список резьб и диаметров можно посмотреть в ГОСТ 19257-73 — официальном техническом документе со всеми нюансами и подробностями.

Перед тем, как приступить к работе рекомендуем озакомиться с практическими советами в статье Как правильно нарезать резьбу метчиком. А еще там можно найти подходящую СОЖ для разных материалов.

Параметры отверстия

Различают следующие параметры резьбы:

- диаметры (внутренний, внешний и так далее);

- форму профиля, его высоту и угол;

- шаг и вхождение;

- прочие.

Условием соединения деталей между собой является полное совпадение показателей внешней и внутренней резьбы. В случае, если какая-то из них выполнена без соблюдения требований, то крепление будет ненадежным.

Внешняя резьба

Крепление может быть болтовым или шпилечным, которые кроме основных деталей включают в себя гайки и шайбы. В скрепляемых деталях перед соединением формируют отверстия, а затем проводят нарезание.

При сквозном выполнении диаметр отверстия должен быть на 5-10% больше размера болта или шпильки, тогда выполняется условие:

dотв = (1,05..1,10)×d, (1),

где d – номинальный диаметр болта или шпильки, мм.

Для определения размера отверстия второй детали расчет ведут так: из значения номинального диаметра (d) вычитают величину шага (Р) – полученный результат является искомым значением:

dотв = d — P, (2).

Результаты расчетов наглядно демонстрирует таблица диаметров отверстий под резьбу, составленная по данным ГОСТ 19257-73, для размеров 1-1,8 мм с малым и основным шагами.

| Диаметр номинальный, мм | Шаг, мм | Размер отверстия, мм |

| 1 | 0,2 | 0,8 |

| 1 | 0,25 | 0,75 |

| 1,1 | 0,2 | 0,9 |

| 1,1 | 0,25 | 0,85 |

| 1,2 | 0,2 | 1 |

| 1,2 | 0,25 | 0,95 |

| 1,4 | 0,2 | 1,2 |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 1,6 | 0,35 | 1,25 |

| 1,8 | 0,2 | 1,6 |

| 1,8 | 0,35 | 1,45 |

Немаловажным параметром является глубина сверления, которая вычисляется из суммы таких показателей:

- глубины ввинчивания;

- запаса внешней резьбы ввинчиваемой детали;

- ее недореза;

- фаски.

При этом 3 последних параметра справочные, а первый вычисляется через коэффициенты учета материала изделия, которые равны для изделий из:

- стали, латуни, бронзы, титана – 1;

- чугунов серого и ковкого – 1,25;

- легких сплавов – 2.

Внутренняя резьба на муфте-бочонке

Таким образом, глубина ввинчивания составляет произведение коэффициента учета материала на номинальный диаметр, и выражается в миллиметрах.

Как нарезать правильно

Нарезка может осуществляться фактически на любом металле. Но не рекомендуется делать это на каленом железе, так как после термической обработки оно приобретает низкую устойчивость к напряжениям, повышенную хрупкость, поэтому материал будет крошиться. Для правильного процесса следует точно выбрать окружность прутка и маркировку приспособления, а также подготовить тиски и зажимы. Возможно, потребуется таблица подбора диаметра сверла под резьбу метчика. Следует придерживаться правил:

- действия должны быть медленные, приводить инструмент в движение без рывков;

- обязательно проверяйте каждый болт или гайку, при необходимости – делайте шлифовку;

- если это требуется, можно совершить небольшой предварительный нагрев элемента;

- чтобы вороток не заклинил, необходимо периодически обламывать стружку – делать вращательные движения в обратную сторону.

Подготовка

Очистите поверхность от загрязнений – песка и земли, ржавчины, следов масла и прочих веществ. Высушите заготовку. Теперь на часть, где будет находиться нитка, нанесите смазку. Как подобрать по таблице для нарезки резьбы метчиками и сверлами смазывающую субстанцию, ознакомьтесь ниже:

| Материал | Покупная эмульсия | Мыльная вода | Льняное масло | Скипидар | Керосин | Машинное, минеральное масло, сало |

|---|---|---|---|---|---|---|

| Сталь | + | + | + | — | — | Не подходит, так как имеет повышенную вязкость, стружка будет прилипать к изделию. |

| Латунь | + | + | + | — | — | |

| Медь | + | + | — | + | — | |

| Алюминий | + | + | — | — | + | |

| Чугун | С ними лучше работать «на сухую», они хорошо поддаются обработке. | |||||

| Бронза |

Процесс нарезки наружной

Труба или прут зажимаются тисками в вертикальном положении. Плашка должна применяться строго горизонтально, не шататься, не срываться, а натягиваться плотно и ровно

С особенным вниманием отнеситесь к начальным виткам – от их нарезания зависит дальнейшая укладка нитей. Сделайте два подхода – черновой и чистовой

Первый инструмент менее глубокий, второй на 0,5-1 мм глубже. Для вращения плашки в торцовые отверстия вставляются плашкодержатели или воротки. Посмотрим на видео этот процесс:

Технология нарезки внутренней

Метод аналогичный. Сперва крепко и надежно устанавливаем элемент в тисках, затем делаем в нем отверстие с помощью сверла по металлу. После этого обрабатываем полученные края, смазываем элемент и приступаем к введению двухпроходного чернового метчика. Вкручивания также происходят медленно и постепенно, с обратным движением. Затем процедуру нужно повторить с итоговым приспособлением. Посмотрим видео на эту тему:

После теоретических данных перейдем к точным сведениям и размерам по ГОСТ.

Процесс нарезания

Перед тем, как приступить к нарезке, следует с помощью свёрл проделать в заготовке отверстие. Диаметр отверстия от сверла должен совпадать с внутренним размером резьбы. Когда размер сделанного свёрлами отверстия подобран неправильно, можно сломать инструмент или канавки получатся некачественными.

Например, при нарезке М5 (диаметр канавки составляет 5 мм) следует выбирать сверло под отверстие 4,2 миллиметра. Для нарезания М4 диаметр сверла должен составлять 3,3 миллиметра, а перед работой метчиком М6 предварительно выполняется отверстие сверлом 5 мм. Вычисляется этот показатель с учетом шага резьбы. Шаг можно вычислить математически, но на практике прибегают к таблицам соответствия, где для метчика М5 шаг составляет 0,8, для М4 этот показатель составляет 0,7, для М6 — 1. Из диаметра вычитаем показатель шага и получаем нужный диаметр сверла. При работе с хрупкими металлами, например, чугуном, диаметр сверла следует уменьшить на 0,1 мм по сравнению с рекомендованным в таблице размером.

Формула вычисления диаметра отверстия при работе с трехпроходными метчиками:

До=Дм * 0,8

;

здесь: Дм — диаметр метчика.

| Тип | Диаметр | Шаг |

| М1 | 0,75 | 0,25 |

| М1,2 | 0,95 | 0,25 |

| 1,4 | 1,1 | 0,3 |

| 1,7 | 1,3 | 0,36 |

| 2,6 | 1,6 | 0,4 |

| 2,8 | 1,9 | 0,4 |

| М3 | 2,1 | 0,46 |

| М3 | 2,5 | 0,5 |

| М4 | 3,3 | 0,7 |

| М5 | 4,1 | 0,8 |

| М6 | 4,9 | 1 |

| М8 | 6,7 | 1,25 |

| М10 | 8,4 | 1,5 |

Таблица 1. Соответствие диаметров резьбы и подготовительного отверстия

МЕТОДИКА

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1)… (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

d — D + El + А.

где /), — номинальный внутренний диаметр резьбы гайки, мм;

EI — нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А — величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| — верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А — величина подъема витка, определяемая по табл. 1;

б) для группы материалов

Л,+

где А — наименьшее значение величины подъема витка для данного шага резьбы.

2.4. Допуск на диаметр отверстия Ad u определяют по формуле

\d =■ d — d . (4)

2.5. Пример расчета диаметра отверстия под резьбу М10 с полем допуска 6Н (Р = 1,5 мм; D = 8,376 мм: EI = 0; Е1*Т () = 0,300 мм) для группы материалов (наибольшее значение величины подъема витка А = 0.255, наименьшее значение величины подъема витка А = 0,110).

1. d — 8,376+0+0,255 = 8.631 мм. Округляем до d » 8,63 мм.

2. d t = 8.376+0.300+0,110 = 8,786 мм. Округляем до = 8.79 мм.

3.Д,= 8,79-8.63 = 0.16 мм.

4. Диаметр отверстия 8,63‘ м ’ мм.

2.6. Размеры и предельные отклонения диаметров отверстий для резьб с крупным шагом приведены в табл. 2. для резьб с мелким шагом — в табл. 3.

2.7. Рекомендуется производить уточнение предельных размеров диаметров отверстий на первых 3-5 изделиях партии в зависимости от механических свойств обрабатываемых материалов, плавки, термообработки и других технологических факторов.

2.8. Диаметры сверл под нарезание резьбы в материалах повышенной вязкости приведены в табл. 4.

Несмотря на то, что нарезание внутренней резьбы не относится к сложным технологическим операциям, существуют некоторые особенности подготовки к этой процедуре. Так, следует точно определить размеры подготовительного отверстия под нарезание резьбы, а также правильно подобрать инструмент, для чего используются специальные таблицы диаметров сверл под резьбу. Для каждого из типов резьбы необходимо использовать соответствующий инструмент и рассчитывать диаметр подготовительного отверстия.

Технология нарезания резьбы в отверстиях

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий. Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу

Самое простое – это воспользоваться формулой:

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм; М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы

| Номи- нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |