Дровокол своими руками: как облегчить заготовку и колку дров

Содержание:

- Как организовать рабочий процесс?

- Как сделать дровокол своими руками: инструкция по изготовлению простейшего винтового агрегата

- Пример ножного гидроколуна

- Прочие нюансы

- Примерные затраты на самостоятельное изготовление

- Преимущества и недостатки самодельных и покупных моделей дровоколов

- Дровокол электромеханического типа с редуктором и толкателем

- Как выбрать дровокол?

- Пошаговое руководство по изготовлению пружинного дровокола

- Гидродровокол своими руками

- Рекомендации нашего эксперта

- Ручной дровокол лом-колун

- Самостоятельная сборка гидроколуна

- Как сделать дровокол конусного типа своими руками

Как организовать рабочий процесс?

Соорудив самодельный дровокол, можете смело приступать к колке дров

Но для облегчения работы важно грамотно организовать весь процесс. Так, нарезанные фрагменты должны располагаться с одной стороны на расстоянии двух-трех шагов (чтобы сильно не уставать). Нарубленные дрова рекомендуется складывать в тележку

Она имеет небольшой объем, в нее поместится максимум 30-40 кг дров

Нарубленные дрова рекомендуется складывать в тележку. Она имеет небольшой объем, в нее поместится максимум 30-40 кг дров.

Дрова, нарубленные самодельным дровоколом

После каждого наполнения тележки отвозите дрова и складывайте их на поленницу. Во время перевозки, к слову, будет время отдохнуть от основной работы, ведь смена занятий также является отдыхом!

5/5 (7)

Как сделать дровокол своими руками: инструкция по изготовлению простейшего винтового агрегата

Винтовые дровоколы считаются самыми простыми агрегатами, так как требуют минимальных усилий не только для их изготовления, но и при работе они отличаются повышенной эффективностью и простотой эксплуатации. Ниже на фото представлена конструкция самодельного конусного дровокола, самостоятельное изготовление которого рассмотрим детально.

Чтобы изготовить такую установку, понадобится сварочный аппарат и помощь токаря

Для реализации задумки важно выполнить следующие действия:

Подготовить металлический стол. Можно использовать станину от циркулярки или изготовить его самостоятельно из уголков и листовой стали толщиной 3-4 мм.

Выбор электродвигателя

Важно использовать мощный мотор, частота вращения вала которого составляет не более 2000 оборотов в минуту. Если двигатель подключается к однофазной сети, то понадобится осуществлять его включение через блок конденсаторов определенной емкости, что зависит от мощности силовой установки.

Выбор шкивов — рекомендуется использовать двухканавочные шкивы, за счет которых исключается вероятность их проскальзывания и увеличивается ресурс

Причем диаметры шкивов ведущего и ведомого должны отличаться. Если частота вращения мотора составляет 1500-2000 оборотов в минуту, а необходимо обеспечить вращение конуса со скорость 500-600 оборотов в минуту, тогда необходимо установить шкив ведомый вал в два раза большего диаметра. Таким способом удастся снизить скорость и повысить момент вращения. Шкивы можно использовать от сельхозтехники или лифтов.

Ведомый вал вытачивается токарем, и на него насаживается шкив. Чтобы закрепить вал, используются подшипники качения.

На другом конце вала зафиксировать конусный бур, который рекомендуется приобрести, так как его выточка у токаря обойдется столько же, сколько и стоит новая деталь.

Ведомый вал фиксируется при помощи металлических дуг, которые можно изготовить самостоятельно из трубы соответствующего диаметра и стальных пластин. Однако гораздо проще приобрести опоры вместе с подшипниками.

Важно предусмотреть регулировку натяжения ременной передачи, что можно реализовать при помощи изменения расстояния между платформой двигателя и поверхностью его установки.

Вместо ременного привода можно использовать цепную передачу, что повысит эффективность и надежность конструкции.

После изготовления подобной конструкции, необходимо учитывать особенности работы с ним. Как уже выше описывалось, такие установки отличаются небезопасностью эксплуатации, что связано с наличием вращающихся частей

При эксплуатации винтового дровокола важно учитывать следующие рекомендации по соблюдению ТБ:

- Категорически противопоказано работать в одежде со свисающими рукавами, так как они могут попасть в рабочую часть, что приведет к их заматыванию на конусную часть.

- Противопоказано выполнять работы в перчатках из ткани, которая также может быть намотана на конусную часть.

- Не находится на стороне расположения шкивов при работающем агрегате.

- При проведении работ удерживать заготовку двумя руками. Одной рукой держать бревно сверху, а второй с торцевой стороны, как показано на фото ниже. Соблюдать такое правило нужно для того, чтобы исключить вероятность травмирования пальцев при проворачивании полена.

Видео работы самодельного конусного дровокола представлено ниже.

Пример изготовления похожего дровокола можно также посмотреть в этом видео ролике.

Планируя изготовление такого варианта дровокола, необходимо учитывать особенности его функционирования. Если такой инструмент вам подходит, то смело можно приступать к его изготовлению своими руками.

Пример ножного гидроколуна

А теперь давайте рассмотрим пример, когда вы не хотите платить за свет и за бензин или другое топливо, но какой-то простейший гидроколун хочется. Как сделать так, чтобы все работало от человеческой силы? На самом деле просто.

Как это работает в жизни, можно посмотреть на видео:

Материалы и инструменты для сборки:

- гидравлический домкрат;

- профильная труба 40х50;

- уголки;

- стальные пластины толщиной 6-8 мм;

- резиновый жгут;

- кусок металла толщиной не менее 30 мм (для создания клина, который будет раскалывать древесину);

- болты М12;

- сварка, болгарка, измерительный инструмент, дрель и прочее.

Процесс изготовления

Шаг 1. Изготавливаем раму.

Основа служит профильная труба диаметром 40х50 мм. Но в одиночку она не справится и может согнуться. Тут варианта 2. Либо берем толще трубу, либо усиливаем существующую. С первым вариантом все понятно, а как сделать второй можно увидеть на фото. Делается простая ферма.

Чтобы изготовить ползунок необходимо воспользоваться уголком. Режем на необходимые отрезки и свариваем. Основная задача сделать свободное скольжение по направляющей, но сильные следите чтобы не появились сильные люфты. Для усиления места, куда в последствии будет упираться шток гидравлического домкрата, приваривается косок пластины.

Шаг 2. Делаем основу для домкрата.

Требуется гидравлический домкрат с подъемной мощность в 10 т. Но можно мощность подобрать и меньше, к примеру, 6 тонн тоже справляется достаточно хорошо. Но необходимо подготовить хорошую опору. Для этого берем полоски металла толщиной 6–8 мм и привариваем под пятку домкрата.

Шаг 3. Ручка.

По задумке домкрат работает от ноги, поэтому приходится модернизировать ручку. Для этого просто свариваем детали для получения необходимого изгиба удобного для ноги. Можно также приварить специальную педаль, чтобы нога не соскальзовала. Для возврата ручки в исходное положение, можно воспользоваться пружиной. Но автор пошел более сложным путем и приварил ролик и привязал к ручке жгут.

Шаг 4. Нож.

Режущую часть делаем из стали не менее 3 мм. Затачиваем в виде клина. Для крепления к направляющей используем винты М12. Винты требуют периодической проверки.

Фото ножа для колки дров

На этом ножной пресс для колки дров готов. Основное его преимущество, он не требует много ресурсов, весь подходящий материал можно найти в гараже. Источник https://www.sense-life.com/hands/drovokol.php

Прочие нюансы

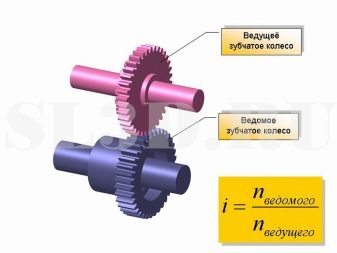

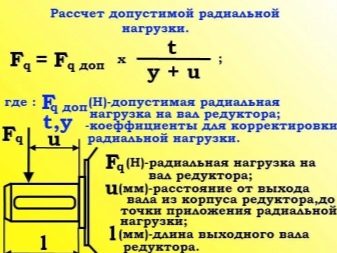

Большое значение имеет передаточное число редукторного узла. Его определяют, используя сведения о количестве витков электромотора и о требуемых параметрах кручения выводных валов. Установленный в результате расчета показатель округляют до ближайшего типового значения

Важно отметить, что вал мотора, а значит, и выводной редукторный вал не должны крутиться быстрее 1500 раз в минуту. В этих пределах параметры мотора подбирают соответственно общим требованиям к устройству

Требуемое число ступеней устанавливается по специальным таблицам. Исходным показателем для определения как раз оказывается передаточное число. Если в ГОСТ на редуктор указано, что он будет использоваться «эпизодически», это означает, что:

- предельная загрузка будет составлять 2 часа на каждые 24 часа (не более);

- за час производится 3 или 4 включения (не более);

- механические движения производятся без ударов по самому механизму.

Также определяют и так называемые консольные нагрузки на валах. Они должны совпадать с тем уровнем, который прописан в сопроводительных документах на редукторные узлы, или даже быть меньше. Нужно учитывать и средний уровень работы на протяжении часа (в минутах), и крутящий момент. Поскольку в самодельных конструкциях все эти нюансы трудно предсказуемы, изготавливать редукторы из заднего моста и тому подобных подсобных агрегатов не рекомендуется. Качество их работы оказывается неудовлетворительным по сравнению даже со «средненькими» заводскими устройствами.

Мотор-редуктор предпочтителен, если на первом месте оказывается компактность привода. Свыше 95% конструкций такого рода рассчитаны на произвольное размещение выводного вала. В пошаговых инструкциях сборки отмечается также отсутствие необходимости использовать муфты, стыкуя мотор и редукторный узел. Но нужно понимать, что подобные аппараты дороги. Кроме того, каждый раз должен направляться индивидуальный заказ с требуемыми параметрами.

Примерные затраты на самостоятельное изготовление

Стоит отметить, что все затраты индивидуальные, так как у всех разные конструкции и наличие первоначального материала. Поэтому приводим примерную смету, сколько будет стоить изготовление колуна. Все цифры представлены в российских рублях.

- Двигатель Лифан 13 л. с. — 14 300;

- Гидроцилиндр 100/40/61 — 10 420;

- Гидрораспределитель — 3 510;

- НШ32 — 1 610;

- Привод НШ от МАЗа — 3 960;

- Ступицы с колесами от ВАЗ — 1 500;

- Шкив на двигатель — 1 000;

- Ремни клиновидные — 830;

- Масло гидравлическое 40л. — 2 600;

- РВД + муфты — 2 500;

- Фланцы к НШ — 440;

- Металл для ножей — 1 000;

- Металл для всего остального — 4 000;

- Болты, гайки, шайбы и т. п. — 640;

- Масло в движок — 380;

- Шланг резиновый + хомутки —300;

- Краска — 630;

- Электроды ф4мм — 2 кг и ф3мм — 5 кг — 1 050;

- Диски для болгарок 230-12 шт. 230- 1 зачистной 125- 1 зачистной + 3 обычных — 700;

- Кисти для покраски — 100.

Итого: 51 470 руб.

К этому надо еще прибавить непредвиденные расходы (сломалось сверло или деталь бракованная и приходится новую покупать). Плюс еще ваше время, усилия, нервы.

В итоге цена выходит не маленькая, поэтому может стоить подумать и проще купить уже готовый гидроколун с гарантией?

При сборке или проектировании, кому-то могут пригодится данные из паспорта станка Logsplit 100.

Преимущества и недостатки самодельных и покупных моделей дровоколов

Самодельные дровоколы, как правило, заметно уступают заводским установкам не только в плане мощности, но и по внешним данным.

Однако при необходимости обрабатывать небольшой объём древесины в условиях домашнего производства, сделанные своими руками устройства подходят очень хорошо и обладают рядом преимуществ, представленных:

- дешевизной по сравнению с профессиональными машинами;

- несложной самостоятельно сборкой с применением самых простых материалов;

- приобретением опыта по изготовлению бытовых устройств.

Тем не менее в процессе самостоятельной сборки должны в обязательном порядке учитываться все конструктивные особенности механизма, поэтому наряду с заводскими установками, все выполненные своими руками дровоколы соответствуют набору основных минимальных требований:

- стандартная минимальная мощность мотора — порядка 2кВт;

- изготовление всех стационарных и подвижных элементов на основе твёрдой стали или достаточно прочных сплавов;

- минимальное расстояние от конуса прибора до пола — 80–90 см;

- количество оборотов для установки в бытовом использовании — 400–500 в минуту.

Дровоколы можно не только изготовить самостоятельно, но также приобрести уже готовыми, в сборке. Принципиальная разница представлена ценой, так как стоимость достаточно мощных моделей составляет несколько десятков тысяч рублей. Основное достоинство такой заводской сборки состоит в том, что нет необходимости тратить время и силы на изготовление, а готовый агрегат более безопасен в работе. Габариты установки подбираются строго индивидуально, но стандартное исполнение дровокола предполагает соблюдение размеров Д/Ш/В на уровне 85/40/65 см.

Простой механический, сабельный и ножной рыжачный дровокол

Дровокол электромеханического типа с редуктором и толкателем

Очень массивная конструкция и энергозатратная. Сборка требует солидных финансовых вложений. Обязательное условие — это мощный редуктор. Основное преимущество заключается в повышенной производительности в сравнении с предыдущим винтовым вариантом.

Работа основана на использовании шатунного механизма. Редуктор вращает этот шатун. Он, в свою очередь, скользит по направляющей к ножу. За счёт редуктора создаётся большое усилие. Его достаточно, чтобы расколоть любую древесину.

Чтобы собрать конструкцию, потребуется сделать правильный выбор в пользу подходящего редуктора, двигателя, а также диаметров шкивов. Ещё большую роль играет длина кривошипа.

Касательно выбора редуктора, мотора и шкивов можно дать следующие рекомендации:

- Можно использовать редуктор, имеющий передаточное отношение не меньше 1 к 20. Но оптимально брать с показателем 1 к 40 и выше.

- Выбираемый редуктор должен выдерживать высокий крутящий момент и при этом не выходить из строя. И тут большую роль будет играть диаметр выходного вала. Этот показатель выбирайте от 40 мм и более.

- Количество оборот на валу должно быть около 11-14 в минуту. Для получения таких параметров требуется двигатель с вращением 950 об/мин и редуктор на 1 к 70 по передаточному соотношению. На выходе тогда получается 13,5 оборотов за минуту.

- Если двигатель и редуктор имеют иные показатели, тогда для решения проблемы можно воспользоваться дополнительной ременной передачей между ними.

- Мощность двигателя должна быть от 3 кВт и выше. Для слабого мотора можно установить на вал маховик. Тогда вероятность остановки рабочего элемента по причине нехватки крутящего момента будет заметно ниже.

- Используйте прочный металлический каркас. Для него подойдёт швеллер 12 или аналогичный металлопрокат. В противном случае возрастает вероятность деформаций и отрыва редуктора от каркаса.

- Нож изготавливайте на основе закалённой твёрдой стали. Как вариант, это может быть пружинная сталь 65Г. Её применяют при создании плоских рессор.

Не менее важным моментом является подбор длины кривошипа. От него будет зависеть длина хода толкателя. Выбирают параметр дровокола исходя из того, поленья каких размеров планируется колоть на оборудовании.

Если поленья имеют длину около 40 см, то и у толкателя ход должен быть 40 см. Толкатель при этом не доходит для ножа на 4-5 см. Получается, что максимальное расстояние между ножом дровокола и толкателем составит условные 44-45 см.

Длину кривошипа подбирают в 2 раза меньше, чем ход толкателя. В рассмотренном случае это 20 см. Таким получится расстояние между центрами двух валов дровокола

Многие недооценивают важность выбора длины кривошипа. А ведь чем меньше этот показатель, тем более усилие в итоге создаёт толкатель

Большая ошибка многих из тех, кто собирает подобные дровоколы своими руками, заключается в создании плотного контакта между шатуном и ножом. Зазор практически отсутствует. И это категорически нельзя делать. Минимальный рекомендуемый зазор составляет 5 см. Даже если шатун не доходит до ножа, всё равно полено обязательно расколется. Плюс это гарантия того, что в случае попадания руки в этот зазор вы не получите травму. У пользователя дровокола будет запас в 5 см, чтобы сохранить целостность собственной руки.

Как выбрать дровокол?

Исходными пунктами выбора подходящей модели промышленного исполнения являются:

- Давление, создаваемое на торец расщепляемого полена. В зависимости от модели агрегата это давление варьируется в пределах 100…200 бар, что в пересчёте на усилие даёт примерно 60…80 кН. Специалисты полагают, что таких расчётных параметров вполне достаточно для того, чтобы колоть поленья из обычной древесины диаметром 45…50 мм (дуб, секвойя, граб и т. п. экзотика, понятно, исключаются).

- Рабочий ход поршня. Обычно производители предусматривают рабочее перемещение поршня (к штоку которого присоединяется клин) в пределах 200…400 мм, при двухскоростном приводе: на прямой ход 30…80 мм/с, на возвратный 100…150 мм/с.

- Тип привода. Зависит от конкретных условий пользователя. При нестабильности подачи электроэнергии лучше ориентироваться на бензиновые или даже дизельные двигатели. Потребляемая мощность, в зависимости от типа насосной установки, составляет 2…4 кВт.

- Дополнительные опции, важнейшими из которых считаются мобильность установки, настройка высоты раскалываемой заготовки, наличие гидрораспределителя (позволяет снизить затраты электроэнергии при возвратном перемещении штока), а также принцип управления (вариант с двумя рычагами безопаснее, поскольку руки оператора находятся вне рабочей зоны).

Важным компонентом выбора является и цена гидравлического дровокола. Рынок предложений обширен, начиная от агрегатов отечественного производства, цена на которые стартует от 100000…140000 руб, до гидравлических колунов импортного производства (котируются изделия от торговых марок Sple, Lancman), стоимость которых достигает 280000 руб. Об особо навороченных моделях здесь не упоминается, поскольку они ориентированы на промышленного пользователя.

Пошаговое руководство по изготовлению пружинного дровокола

Для выполнения работы потребуются инструменты:

- УШМ (болгарка) с набором отрезных дисков и зачистных лепестковых кругов.

- Сварочный аппарат, современные бытовые устройства инверторного типа для сварки стальных конструкций сравнительно небольшие по массе. Процесс выполняется на постоянном токе, поэтому сварные швы получаются аккуратными, расплавленный металл электрода полностью заполняет стыки между деталями.

- Струбцины помогут соединять свариваемые детали.

- Мерительный и разметочный инструменты помогут изготавливать заготовки будущей конструкции.

Нужны материалы:

- Швеллер №№ 10…16 (номер определяет высоты выраженную в сантиметрах).

- Профильная труба 40·60 мм (30·60 мм).

- Рельс длиной 300…400 мм.

- Двутавр №№ 12…16.

- Уголок № 30…50.

- Втулка от подвески автомобиля (она может иметь износ).

- Трубы диаметром 40…70 мм.

- Пружина подвески легкового автомобиля, например, от ВАЗ.

Перед началом работы прорисовывается эскизный проект. Некоторые умельцы освоили программы инженерного проектирования, с помощью которых могут проработать детали будущего изделия. Подробности изготовления показаны ниже.

Примерная схема поможет сориентироваться в процессе изготовления установки.

Из швеллера изготавливается опора. К ней приваривают стойку. Для стойки лучше всего использовать двутавр. У этого вида проката высока жесткость. При длительных нагрузках изогнуть такой элемент довольно сложно.

Чтобы обеспечить устойчивость основанию, к нему приваривают укосины. Дополнительно из имеющихся труб создают упоры, они предотвратят возможное падение всего изделия.

Из швеллера вырезается опора для пружины. В ней пропиливается квадратное отверстие. Оно позволит в дальнейшем надежно зафиксировать элемент на стойке.

Высоту установки опоры определяют по длине имеющейся пружины. Попутно ориентируются на высоту всего дровокола, а также удобство использования его для человека. Удобно приподнимать груз, расположенный на высоте пояса. Приподнимать придется немного выше уровня груди.

Все эти размышления позволят выбрать высоту установки опоры для пружины на стойке.

Из уголков изготавливают укосины. Они будут удерживать опору. Тогда при динамическом нагружении дровокола не будут происходить смещения опорной поверхности.

Чтобы зафиксировать нижний конец пружины, нужно изготовить цилиндрический фиксатор. Для его изготовления используется небольшой отрезок трубы. Желательно, подобрать трубу по внутреннему диаметру пружины. Тогда она не будет смещаться в процессе работы.

В верхней части стойки выполняется прорезь. В нее устанавливают втулку. Затем ее проваривают. При монтаже нужно выдержать перпендикулярность к стойке. Ось втулки должна быть параллельной земле. Для сварки используют кондуктор, который позволит выполнить указанные условия.

Во втулку устанавливают вал. К нему приваривают коромысло (используется швеллер). На нижней части коромысла монтируют небольшой фрагмент трубы. В нем будет фиксироваться верхняя часть пружины.

Чтобы коромысло перемещалось свободно, в нем прорезается окно, его размеры зависят от параметров стойки.

К коромыслу приваривается профильная труба. На ее конец устанавливают зубило. Эти инструменты изготавливают из углеродистой стали У9…У10. Твердость такого металла составляет HRC 60…63. Такой инструмент прослужит долго. В процессе эксплуатации его несложно заточить с помощью УШМ и заточного круга.

Дровокол обретает рабочий вид. Выше зубила приваривают груз (часть рельса). Для удобства использования приваривается рукоятка. Чтобы меньше повреждать руки, надевают резиновые элементы. Они погасят вибрацию при ударах.

Для работы потребуется установить обрезок бревна большого размера. На него будут устанавливать поленья, которые придется разрубить.

Чурбак придерживают одной рукой. Приподнимают колун, а потом наносят удар.

Колун опускается вниз. Находящийся снизу фрагмент раскалывается. Зубило опускается ниже. Если происходит полное раскалывание, то острие ударяется в деревянную опору и не тупится.

Гидродровокол своими руками

Прежде всего, стоит определиться с функциональностью и схемой устройства. Для собственных нужд более подходят гидравлические дровокол вертикального типа. Хотя они и менее производительны, зато значительно компактнее, и вполне доступны для изготовления своими руками.

Следующей позицией является выбор типа привода. Применение бензинового мотора придаст агрегату повышенную мобильность, вплоть до его применения непосредственно на участке рубки. Электропривод значительно экологичнее, а также проще в агрегатировании с насосом и последующем управлении, зато привязан к ближайшей электрической розетке. Рассчитывать следует только на питание 220 В.

Наконец, используя обычный автодомкрат, можно изготовить самодельное устройство, которое вовсе не потребует внешнего привода. В этом случае полено, перемещаясь вверх под усилием домкрата, будет раскалываться клином или ножом, которые закрепляются на верхней поперечине прямоугольной рамы. Домкрат устанавливается на Т-образной поперечине, которая составляет нижнюю часть рамы.

Рабочий инструмент может быть изготовлен в следующих исполнениях:

- Обычный клин (как показано на рисунке), который включает в себя центровочное приспособление для направления полена точно вертикально оси предполагаемого скола. С этой целью по оси полена необходимо центровое отверстие, попав в которое, клин далее будет входить в полено строго перпендикулярно его нижнему торцу. Это повысит качество разделки;

- Нож, который сразу будет расщеплять полено на две части. Нагрузка при этом увеличится, поскольку площадь соприкосновения инструмента с заготовкой возрастёт. Одновременно и возрастёт качество поверхности среза, что позволит избавиться от проблем с загрузкой твёрдотопливного котла;

- Х-образный нож, который при внедрении в древесину выполнит её расщепление одновременно на четыре части. Это также облегчит загрузку котла, кроме того, стойкость такого ножа будет наибольшей.

Домкрат можно приспособить и для изготовления горизонтального гидродровокола. Приспособление в этом случае стоит спроектировать на колёсную раму.

Гидравлический самодельный колун работает так. При качательных перемещениях рукоятки домкрата его шток соприкасается с торцом полена, и начинает воздействовать на него. Противоположный торец заготовки вонзается в древесину, и раскалывает её. При сбросе давления в гидросистеме домкрата установленные слева и справа от него возвратные пружины возвращают шток в исходное положение.

При замене плоского ножа на Х-образный производительность колки дров возрастёт вдвое. Если и в этом случае темпы заготовки дров не устроят пользователя. Придётся оснащать дровокол насосной установкой. Тут не обойтись без приобретения в магазине подходящего типа гидроцилиндра (параметры его выбора описаны ранее), масляного бака, насоса типа НШ-32 или НШ-50, а также гидрораспределителя.

Для изготовления рамы стоит использовать швеллер, а саму установку монтировать на передвижной тележке.

Гидродровокол горизонтального типа: а – общий вид, б – схема устройства:

1 – Опорная балка; 2 – Плита под полено; 3 – Фиксирующий крепёж; 5 – Ручка для установки сменного инструмента; 6 – Клин; 7 – Полено: 8 – Упорная плита под шток домкрата: 9 – Возвратная пружина; 10 – Домкрат; 11 – Вентиль сброса давления масла; 12 – Рукоятка; 13 – Задний упор; 14 – Передний упор; 15 – Силовой элемент скалывающего инструмента; 16 – Хомут для присоединения домкрата к опорной балке

Смазка для редуктора триммера. Чем и как смазать?

Леса рамного типа. Размеры и правила сборки

Рекомендации нашего эксперта

Чтобы дровокол был надежным и служил максимально долго, стоит прислушаться к следующим советам:

- Не игнорируйте покраску конструкции, особенно когда планируется ее установка на улице.

- Делайте расчеты с запасом. Это касается мощности движков, толщины стали и прочих показателей.

- Начинайте работу со схем и чертежей. Правильная подготовка сэкономить время при монтаже и поможет избежать потери материалов из-за ошибок.

- Сначала примеривайтесь, а после выполняйте сварку или другую фиксацию.

Дровокол значительно облегчает жизнь пользователей, которым часто приходится заниматься заготовкой поленьев. Один раз собранная конструкция в дальнейшем сэкономит время и силы. Ее самостоятельно изготовление позволяет избежать лишних трат.

Ручной дровокол лом-колун

Этот дровокол является самым простым в изготовлении. Принцип его работы основан на энергии удара по колуну тяжелым предметом. Эффект получается практически такой же как если поставить топор на полено и ударить по обуху топора кувалдой. Но этот лом-колун удобнее в работе и скорость работы выше.

Дровокол лом-колун

Его преимущество в том, что он безопасен в работе, легок в изготовлении, занимает мало места. Не требует доставки каждого полена к нему. С ним будет удобно переходить от одного полена к другому

Во время работы с ним спина остается прямая, что немаловажно при колке дров большого объема. Не нужно нагибаться над каждым поленом, чтобы его расколоть

Но он требует применения физической силы человека и во время работы издает громкий металлический звук. Для защиты от звука придется работать в наушниках.

Лом-колун состоит всего из двух частей. Первая часть непосредственно колун с направляющей трубой, а вторая часть ударная. Ударная часть может быть наружной, то есть обхватывать собой направляющую трубу или внутренней – входить во внутрь направляющей трубы. Чтобы данный колун был эффективным, при его изготовлении нужно соблюсти одно правило. Часть колуна с направляющей и лезвием должна быть как можно легче, а ударная часть как можно тяжелее, но в разумных пределах, так как подымать ударную часть придется вручную. Чем больше разница по массе между эти двумя частями, тем выше КПД колуна.

Дровокол лом-колун.

Чертеж дровокола лом-колуна.

При изготовлении лом-колуна главное соблюсти правило большой разности масс частей колуна и выдержать достаточную длину хода ударной части для создания сильного удара. Эта длина должна быть примерно 50-60см.

Чтобы первую часть колуна сделать максимально легкой, нужно в качестве направляющей использовать тонкостенную трубу и лезвие колуна сделать узким.

Если во время удара вибрация передается на руки, то можно ее значительно снизить, если сделать ручки деревянными. Если ручки изготавливаются металлические, то их нужно приварить на самую тяжелую и массивную ударную часть, это также будет способствовать снижению вибрации.

Для плавности хода ударной части и снижения звука трущихся друг об друга металлических частей, следует использовать полипропиленовую трубу между этими частями.

Чтобы избежать быстрого расклепывания металла в месте удара двух частей лом-колуна, пятно контакта между ними не должно быть слишком маленьким.

Для удобства работа с лом-колуном поленья следует ставить во внутрь старого автомобильного колеса. Это предотвратит разлет отколотых частей от поленьев, и они всегда будут в одном положении.

Смотрите видео: ручной дровокол лом-колун

https://youtube.com/watch?v=XIxlVGCOK8o

Самостоятельная сборка гидроколуна

Сборку лучше всего начинать со сварки рамы, прикрепляемой к платформе. Не обойтись без автомобильного домкрата, которым оснащается нижняя часть. Вверху рассчитывается разъем, необходимый для эффективной колки. Ведь диаметр, длина каждой заготовки отличаются, поэтому вертикальный гидравлический дровокол должен быть «всеядным».

На фотоснимке показан механический колун, рассчитанный на эксплуатацию в промышленных масштабах. Он имеет сложную конструкцию: домкрат гидравлический, а станина стационарная (непереносная). Чтобы создать такую установку, нужно обладать базовыми слесарными навыками, быть знакомым с основными правилами техники безопасности. Агрегат кажется простым, но при халатном отношении велик риск несчастного случая.

Чтобы сэкономить ресурсы, установили ножи клиновидной формы, имеющие от 4 до 8 лопастей. Если бы нож был обычным, он бы просто разрезал бревнышко на две части. За счет клиновидных лезвий любое полено обрабатывается за один проход. Если вы планируете сделать гидравлический дровокол своими руками с приводом от трактора, не забудьте оборудовать его клиновидным ножом с четырьмя лопастями.

Простейшая сборка будет состоять из:

- Гидронасоса и привода (мотора).

- Гидробака, цилиндра и распределителя.

- Рукавов.

- Также нужно запастись соединительными элементами.

Прежде чем приступать к работе, важно определиться с конкретными показателями мощности, выяснить необходимое усилие гидроцилиндра. Простыми словами, вы можете собрать дровокол, а его мощности попросту не хватит для эффективной работы

Поэтому когда будут попадаться крупные полешки или сучковатое дерево, оборудование может попросту заклинить.

Данное фото демонстрирует простейшую схему колуна

Обратите внимание на предохранительный клапан гидрораспределителя. Его нужно устанавливать в обязательном порядке, хотя на параметры системы он не влияет

Как сделать дровокол конусного типа своими руками

Основная сложность в этом устройстве – сама конусная деталь. Она должна иметь определенный шаг резьбы и форму.

В качестве привода можно использовать любой электродвигатель (в том числе бензиновый или на дизтопливе) подходящей мощности.

Принципиальная схема устройства достаточно проста.

Если винтовой колун насажен непосредственно на ось двигателя, то максимальная допустимая скорость вращения вала не должна превышать 500 об/мин. Мощность желательна от 3 кВт. Найти такой двигатель не просто, поэтому лучше использовать передаточные механизмы. Самый простой вариант – приводные ремни на шкивах. Большую продуктивность даст редуктор, например, от мотоцикла.

Последовательность изготовления:

- сварить стол с полкой, ориентируясь по высоте на свой рост (удобна столешница на высоте 70…85 см от пола). Положение полки зависит от длины приводного ремня. Ее лучше приварить уже ПОСЛЕ того, как установлен конус и определено место положения электродвигателя;

- с помощью распорок или опор автомобильного кардана установить на подшипниках конус;

- определить положение вала электродвигателя, приварить полку и установить на нее двигатель;

- вставить распорку из сгона гайки и трубы между двигателем и опорой конуса;

- натянуть цепь (приводной ремень) и проверить правильность движения конуса.

Важно: устанавливать чурки для раскола можно ТОЛЬКО ВЕРТИКАЛЬНО! В противном случае древесина может попасть под конус и заклинить его или изогнуть вал. Для лучшего понимания принципа работы предлагаем посмотреть видео о винтовом дровоколе на основе двигателя стиральной машины. Для лучшего понимания принципа работы предлагаем посмотреть видео о винтовом дровоколе на основе двигателя стиральной машины

Для лучшего понимания принципа работы предлагаем посмотреть видео о винтовом дровоколе на основе двигателя стиральной машины.

Последовательность сборки и нюансы вытачивания, а также нарезки резьбы на конусе смотрите в видео ниже.